- La Création selon G-Alloro

- Exemples d'applications

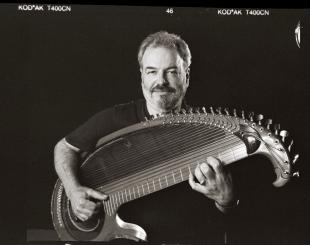

- Instruments à cordes

- Instruments à vent

- Percussions

- Générateurs de sons

L’étude de la corde qui vibre - ou de tout autre phénomène acoustique - repose sur la mise en place de situations concrètes d’observation et d’expérimentation. Ici, on étudie les outils à la main.

Lorsque j’ai découvert, avec les instruments de l’Inde, l’existence de chevalets qui permettaient la révélation des harmoniques, je me suis lancé dans une recherche qui s’est étendue sur environ cinq années et j’ai fabriqué toutes sortes de chevalets utilisant des formes et des matériaux différents. En comprenant mieux ce système, j’ai pu réaliser un chevalet harmonique réglable et adaptable à chaque type de cordes. Plusieurs de mes instruments en sont pourvus, comme ceux de la famille des Altars®, des Kotars® ou des Tampuras.

Dans l’études des tables d’harmonie, je me suis demandé, un jour, ce qui se passerait si la table, à la place d’être fixée sur le corps de l’instrument, n’était plus maintenue que par un point relié aux cordes. Les expérimentations que j’ai faites ont vérifié ce que je prévoyais : il y avait un indéniable enrichissement des timbres.

J’ai appelé “résonateurs” ces tables en suspension. J’en ai fabriqué en bois, en métal, en peau, en matière synthétique, chacun révélant alors sa propre qualité acoustique. Deux de mes instruments en sont munis : l’Orgue d’acier® et le Tarbass®.

Dans la réalisation de la structure d’un instrument, le choix des matériaux est fondamental. Chacun possède des qualités mécaniques et acoustiques qu’il faut apprendre à connaître. Selon qu’il possède telle ou telle qualité, il devient apte à remplir plus précisément telle ou telle fonction.

Le duralumin, par exemple, peut être utilisé en feuilles très minces pour des résonateurs ou en bloc massif usiné pour des pièces à fortes contraintes mécaniques (mécanique de tension de cordes). Vu sa faible densité, il permet de fabriquer de la visserie mécanique d’un poids inférieur de 2/3 à l’acier. Le polycarbonate est une matière pratiquement incassable qui peut être utilisée, en faible épaisseur pour une table d’harmonie tendue (comme la peau du banjo). C’est le cas pour un instrument appelé EagleTar®. Vu sa légèreté, inférieure à celle du duralumin, je me suis servi de cette matière découpée dans la masse pour la fabrication des mécaniques du Kotar® car il s’avère que le polycarbonate est aussi un excellent transmetteur.

J’utilise toutes les colles existantes, chacune ayant des caractères adaptés à une certaine fonction. Les colles traditionnelles (colle de peau ou colle d’os) sont meilleures pour les collages de bois ou de peau animale, les colles polymérisables pour le “plexiglass” mais aussi pour lier du bois et du “plexiglass”. Pour certaines fonctions techniques (assemblage de pièces très sollicités mécaniquement ou liaison bois-métal), je privilégie des colles bi-composants rapides acryliques ou époxy et lorsqu’il s’agit du collage de peau pré-tendue, j’opte alors pour des colles rapides cyanocrylate.

Avec ces nouvelles colles, on a l’exemple de ce que peut apporter la technologie en autorisant des liaisons de matières jusque là impossibles.